3d打印樹脂固化不完全的常見原因分析

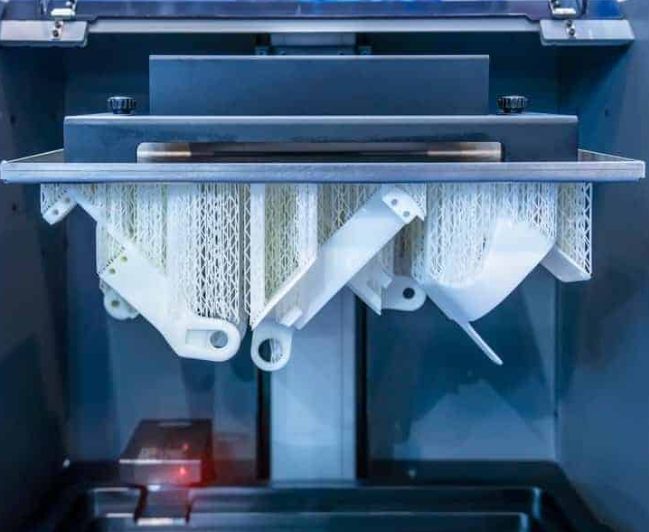

在3D打印领域,树脂固化不完全堪称“隐形杀手”——它能让精密模型表面出现黏糊糊的“软糖层”,层间结合力薄弱如脆饼干,甚至导致整个打印件变形报废。这种问题不仅浪费材料成本,更让创作者熬夜调试的模型功亏一篑。本文将从四个核心维度拆解这一痛点,助你避开“伪固化”陷阱,让每一次打印都成为可靠的艺术创作。

光能量不足:光照是固化之母

树脂固化本质是光敏树脂在特定波长紫外光照射下发生聚合反应。若光源功率衰减、曝光时间过短或光路被遮挡,树脂吸收的能量不足以触发完全固化。例如,某些入门级打印机的LED光源使用半年后,输出功率可能下降30%,导致边缘区域“晒不透”。解决方法很简单:定期用光功率计校准光源,确保每层曝光能量达到树脂厂商推荐值,同时避免使用透光率下降的旧树脂槽。

树脂配方缺陷:成分决定命运

不同品牌的树脂配方差异巨大,部分低质树脂可能添加过多稀释剂或光引发剂配比失衡。比如某些透明树脂为追求高透光率,减少了光吸收剂含量,反而导致底层固化不足。更隐蔽的问题是树脂过期——光引发剂会随时间分解,即使存储在避光环境中,半年后活性也可能降低40%。选择树脂时,务必查看生产日期和批次测试报告,避免混用不同厂家的树脂。

温度管理失衡:冷热影响固化速率

环境温度对树脂黏度和固化速度有直接影响。冬季低温时,树脂黏度升高,流动性变差,导致打印层厚不均;夏季高温则可能加速树脂表面结皮,内部却未完全固化。理想操作环境应控制在20-25℃,且避免空调直吹打印区域。若使用水洗树脂,还需注意水温——过冷的水会降低树脂固化后的强度,过热则可能破坏模型细节。

设备维护疏忽:细节决定成败

打印机维护不当是固化问题的常见诱因。比如离型膜磨损会导致每层剥离困难,残留树脂在膜上形成“阴影层”,遮挡后续光路;平台未校准则会造成层厚误差,部分区域曝光过度,部分区域曝光不足。建议每周检查离型膜透光性,每月用水平仪校准打印平台,每打印50小时后清理一次光路系统灰尘。这些看似琐碎的操作,实则是保障固化质量的关键防线。

总结而言,解决树脂固化不完全需从光源、树脂、环境、设备四维联动入手。它不是单一参数的调整,而是系统性工程——就像烹饪需要火候、食材、器具的完美配合。当你能精准识别并解决这些隐藏的固化陷阱时,3D打印才能真正从“碰运气”变为“稳准狠”的精密制造。这种对细节的掌控力,正是区分专业玩家与普通爱好者的核心标志。